|

|

|

|

| |

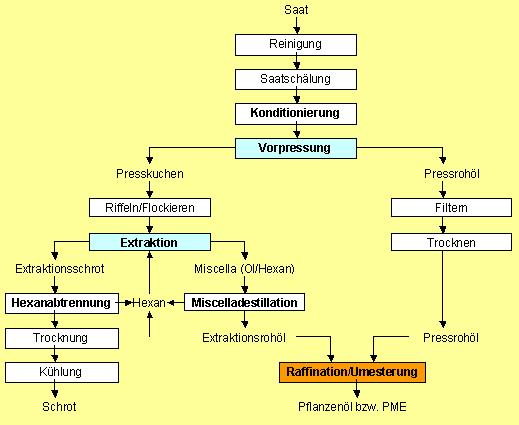

Ölgewinnung in industriellen Großanlagen

Quelle: Reinigung kaltgepresster Pflanzenöle aus dezentralen Anlagen - Gelbes Heft 75, Bayerisches

Staatsministerium für Landwirtschaft und Forsten

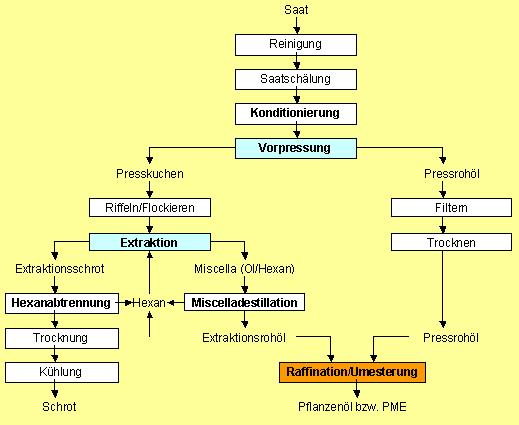

Die zentrale Ölgewinnung lässt sich vereinfacht in die Verfahrensschritte

* Vorbehandlung der Ölsaat,

* Ölgewinnung und

* Raffination

gliedern.

Vorbehandlung der Ölsaat

Reinigung und Trocknung

Um den Maschinenverschleiß zu vermindern und um die Qualität des Öles und Extraktionsschrotes zu verbessern, muss die Ölsaat von Fremdbesatz sowie von Verunreinigungen, z.B. Steinen, Metallteilchen, befreit werden. Hierfür werden Siebe, Windsichter und Metallabscheider (Magnet) verwendet.

Die Rapssaat sollte besonders schonend auf einen Wassergehalt von 7 bis 8 Gew.-% getrocknet werden (ca. 55°C).

Schälung

Bestimmte Ölsaaten (z.B. Sonnenblumenkerne) werden zunächst entschält. Die Entfernung der Samenschalen bewirkt einen geringeren Verschleiß an den Verarbeitungsmaschinen, einen geringeren Rohfaser- und höheren Proteingehalt im Extraktionsschrot. Außerdem gelangen weniger störende Geschmacks-, Farb- und Geruchsstoffe sowie Wachse von den Schalen in das Öl. Bei Sonnenblumenkernen kann die Entschälung Ölverluste verringern, weil die Schalen (bei der Pressung) einen Teil des Öls aufsaugen.

Zerkleinerung

Das Öl liegt im Samenkorn vor allem in den Endospermzellen und in den Zellen des Keimlingsgewebes vor. Die festen Zellwände sind undurchlässig für das Öl und auch für das Extraktionsmittel. Deshalb wird das Speichergewebe, also die Wände, die die Öltropfen einschließen, zerstört. Dann kann das Öl austreten bzw. das Lösungsmittel eindringen. Gleichzeitig wird dabei auch die Ölaustrittsfläche vergrößert. Die Zerkleinerung wird durch Brechen, Mahlen, Walzen bzw. Flockieren mit Riffel- oder Glattwalzen erreicht.

Konditionierung (Wärmebehandlung)

Vor dem Pressen wird die Saat in einem Konditionierapparat erhitzt und befeuchtet. Durch die thermische Behandlung zerreißen die restlichen Zellwände, die beim Zerkleinern nicht aufgerissen wurden. Enzyme werden inaktiviert, das im Gewebe eingeschlossene Öl wird dünnflüssiger, vereinigt sich leichter zu Tropfen und läuft rascher ab. Außerdem verliert das Samengewebe durch den feuchten Wasserdampf viel von seiner fettaufsaugenden Wirkung, wodurch eine höhere Ölausbeute erreicht werden kann.

Für die Konditionierung können Wärmepfannen (vertikal) oder Trommelkonditionierer (horizontal) eingesetzt werden. Beide Typen sind dampfbeheizt und bieten die Möglichkeit, Dampf oder Wasser dem Gut zuzugeben. Als Verweilzeit werden 15 bis 30 Minuten bei Temperaturen von 77 bis 110 Grad empfohlen. Dieser Temperaturbereich ist vor allem für die Inaktivierung von Enzymen notwendig. Jede Saat muss auf ihre optimale Temperatur und Feuchte eingestellt werden.

Ölgewinnung

Die Ölgewinnung kann erfolgen

- durch reines Abpressen (Vor- und Fertigpressen)

- durch Vorpressen und nachfolgender Extraktion

- durch direkte Extraktion ohne Vorpressen

Da heute eine möglichst hohe Ölausbeute angestrebt wird, wird meist eine Extraktion angewendet. Bei sehr hohen Ölgehalten der Saat ist das Pressen vorteilhaft, weil es wirtschaftlicher ist. Bei niedrigen Ölgehalten in der Saat sind schon geringe Restölgehalte im Schrot hoch. Das macht die Extraktion attraktiv, weil so Restölgehalte von ca. 1% erreicht werden. Bei der Kombination der beiden Verfahren (Vorpressen und Extraktion) wird beim Vorpressen der Ölgehalt von Ölfrüchten, die einen hohen Ölgehalt haben, auf 15 bis 20% gesenkt. Dadurch zieht man Nutzen aus beiden Verfahren, nämlich den geringeren Kosten der Pressung und der besseren Ölausbeute der Extraktion.

Pressung

Bei ölreichen Saaten (z.B. Raps, Sonnenblume) wird der Großteil des enthaltenen Öls mit Hilfe einer kontinuierlich arbeitenden Schneckenpresse gewonnen (Vorpressung). Dabei fällt der sogenannte Presskuchen an. Er hat einen Restölgehalt von 11 bis 25 Gew.-%. Es werden meist mehrere Seiherschneckenpressen in Parallelbetrieb eingesetzt.

In seltenen Fällen wird der Presskuchen in einer sogenannten Fertigpresse weiter entölt. Bei Rapskuchen werden dabei Restölgehalte von 4 bis 10 % erreicht. Heute wird aber der Presskuchen meist mit einem Lösungsmittel weiter entölt (Extraktion).

Extraktion

Bei der Extraktion wird das Öl aus dem Presskuchen herausgelöst. Als Lösungsmittel wird Hexan eingesetzt, ein Leichtbenzin. Es entsteht einerseits das mit Öl angereicherte Lösungsmittel (Miscella: 20 – 30 % Öl, 70 – 80 % Lösungsmittel) und andererseits der mit Lösungsmittel durchsetzte, weitgehend ölfreie Extraktionsschrot (Restölgehalt etwa 0,5 bis 1 Gew.-%). Das entspricht einer Entölung von insgesamt über 98 %.

Ölarme Saaten (unter 20 Gew.-% Öl) wie z.B. Sojabohnen werden nach der Aufbereitung (Zerkleinerung und Konditionierung) ohne Vorpressen direkt extrahiert.

Die Extraktion kann in einem Bandextrakteur oder einem Karusselextrakteur erfolgen.

Sicherheithinweise von Hexan:

Umwelt- Gesundheits-

gefährlich schädlich

Toastung des Extraktionsschrots (Reinigung des Extraktionsschrotes)

Nach der Extraktion enthält der Schrot 30 bis 35 Gew.-% Lösungsmittel. Dieses wird bei der Toastung (Hitzebehandlung über 68,7° Celsius) mittels Verdampfung entfernt. Aus Gründen des Explosionsschutzes darf Extraktionsschrot maximal 0,05 Gew.-% Hexan enthalten. Die Toastung hat außerdem den Effekt der Trocknung. Bei Sojaschrot werden zusätzlich die Trypsininhibitoren* inaktiviert und damit die Futterqualität verbessert.

*Trypsin (Enzym) ist wichtig für den Abbau von Eiweißstoffen im Dünndarm. Hemmstoffe des Trypsins (Trypsininhibitoren) kommen in Sojabohnen vor und werden durch das Toasten des Schrotes unwirksam.

Das Extraktionsmittel wird oft auch als Extraktions-„benzin“ bezeichnet. Deshalb nennt man das Entfernen des Extraktionsmittels häufig auch „Entbenzinieren“.

Miscelladestillation (Reinigung des Pflanzenöles)

Die Miscella (Öl-/Lösungsmittelgemisch) wird zuerst mittels Filtration gereinigt. Danach wird das Lösungsmittel entzogen. Es hat einen niedrigeren Siedepunkt (68,7° Celsius) als das Öl und kann deshalb durch eine Dampfbehandlung fast vollständig entfernt werden. Das gewonnene Öl darf höchstens 0,1 Gew.-% Hexan enthalten. Das Lösungsmittel kann wiederverwendet werden.

Bei allen Verfahren, in denen Lösungsmittel eingesetzt werden, sind hohe Anforderungen an die Sicherheit zu erfüllen, wie z.B. ausreichender Explosionsschutz durch Sicherheitseinrichtungen an elektrischen Anlagen, funkensicheres Werkzeug, Einhaltung entsprechend niedriger Resthexangehalte im Öl und Extraktionsschrot.

Filtration des Truböls aus der Vorpressung

Das Öl aus der Vorpressung enthält unterschiedliche Gehalte an Feststoffen (v.a. Saatteilchen). Mittels Filterpressen oder kontinuierlich arbeitenden Filtern wird das Öl von diesen Feststoffen gereinigt und dem Extraktionsöl beigemischt. Die Feststoffe werden entweder der Vorpresse oder dem Presskuchen aus der Vorpressung zugeführt.

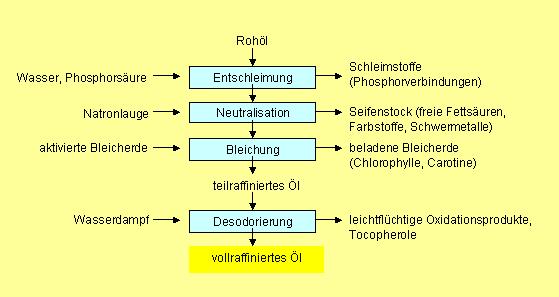

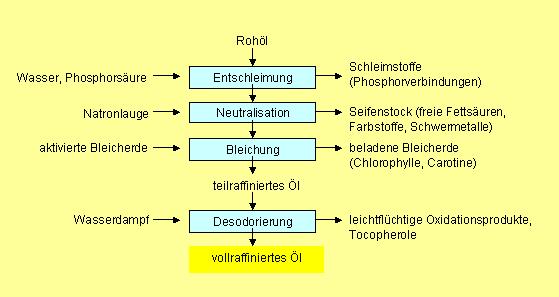

Raffination

Durch die thermische Behandlung und chemische Extraktion werden unerwünschte Begleitstoffe wie Phospholipide, Kohlenhydrate, Eiweiße, Farbstoffe, Wachse, Metallspuren, Geruchs- und Geschmacksstoffe in das Öl übertragen. Diese Stoffe beeinträchtigen die Qualität (Geschmack, Haltbarkeit, technische Weiterverarbeitung, Aussehen) und müssen durch Raffination entfernt werden.

Es wird zwischen chemischer Raffination und physikalischer Raffination unterschieden. Hauptsächlich findet die chemische Raffination in zentralen Ölgewinnungsanlagen Anwendung!

Die chemische Raffination gliedert sich in die Verfahrensschritte

- Entschleimung (und Neutralisation)

- Bleichung

- Desodorierung

Die physikalische Raffination gliedert sich in die Verfahrensschritte

- Entschleimung

- Bleichung

- Desodorierung (mit destillativer Entsäuerung)

Verfahrensschritte der Rapsöl-Raffination

Quelle: Reinigung kaltgepresster Pflanzenöle aus dezentralen Anlagen - Gelbes Heft 75, Bayerisches

Staatsministerium für Landwirtschaft und Forsten

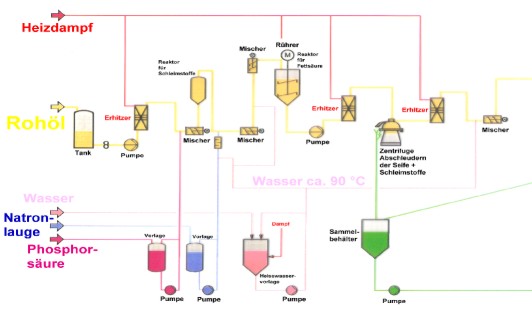

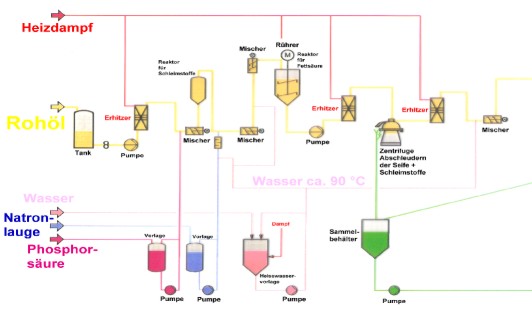

Entschleimung und Neutralisation

Bei der Entschleimung werden Schleimstoffe, in erster Linie Phospholipide, entfernt. Die Schleimstoffe setzen die Haltbarkeit des Öles herab und fördern die Fettspaltung (Alterung). Es gibt zwei Arten von Phospholipiden, hydratisierbare und nicht hydratisierbare.

Zuerst wird dem Rohöl ca. 0,1 % Phosphor- oder Zitronensäure zugeführt. Bei Temperaturen von ca. 80 °C werden nicht hydratisierbare Phospholipide in hydratisierbare Phospholipide umgewandelt. Danach wird 3 bis 5% Wasser zugegeben. Die Phospholipide werden öl-unlöslich, fallen aus dem Öl aus und können abfiltriert werden. Das angesäuerte Fett wird anschließend mit etwas Natronlauge neutralisiert. Hier wird bei der chemischen Raffination entsprechend mehr Natronlauge zugegeben, um gleichzeitig die freien Fettsäuren* im Öl zu neutralisieren. Die Reaktion verläuft unter Normaldruck bei Temperaturen von 60 bis 85°C. Es entstehen Natriumseifen, die als sogenannter „Seifenstock“ abgetrennt werden. Das Öl wird mit Wasser seifenfrei gewaschen und Vakuum getrocknet. Bei der physikalischen Raffination bleiben die freien Fettsäuren dagegen bis zur Desodorierung im Öl und werden erst dort über die Destillation entfernt.

*Freie und kurzkettige Fettsäuren beschleunigen den Verderb und verursachen einen ranzigen, seifigen

Geschmack.

Quelle: Deutsche Gesellschaft für Fettwissenschaft

Sojaöl wird häufig nur wasserentschleimt. Die so gewonnen Schleimstoffe können zu Lecithin für Lebensmittel oder technische Zwecke aufgearbeitet werden. Die Entschleimung von Sojaöl wird deshalb auch oft als Entlecithinieren bezeichnet.

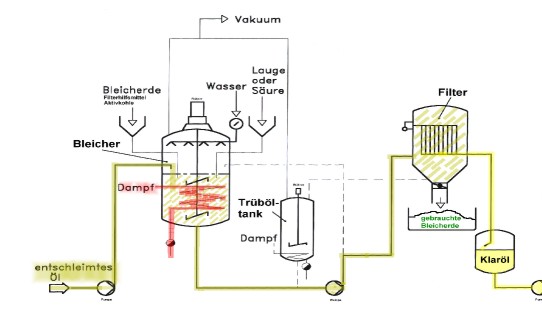

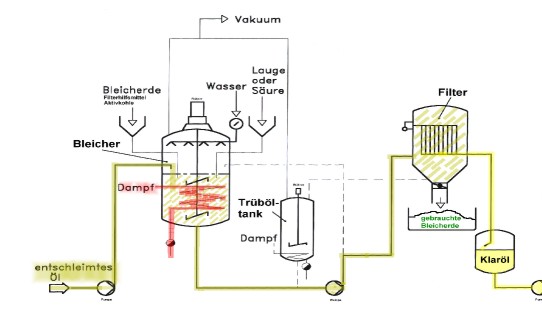

Bleichung

Farbstoffe (Carotine, Chlorophyll) und deren Abbauprodukte sowie Reste von Seife, Spurenmetallen und Schwefelverbindungen werden mit Hilfe der Bleichung aus dem Öl entfernt.

Die Bleicherde wird durch die Vakuumpumpe in das Bleichgefäß hineingesaugt. Es wird dann einige Zeit gerührt (bis zu 30 Min) und auf 90 bis 120 °C erhitzt. Das Bleichmittel hat eine poröse Oberflächenstruktur und absorbiert die unerwünschten Bestandteile. Anschließend wird das Öl filtriert (Plattenfilterpresse), um die Bleicherde abzutrennen. Um auch feinste Bleicherdepartikel zu entfernen, wird das Öl noch mit einem Polierfilter gereinigt. Die Bleicherde enthält bis zu 30 % Öl. Dieses Öl wird durch Extraktion zurückgewonnen.

Durch das Bleichen werden Geschmack, Geruch und Haltbarkeit des Pflanzenöls verbessert.

Quelle: Deutsche Gesellschaft für Fettwissenschaft

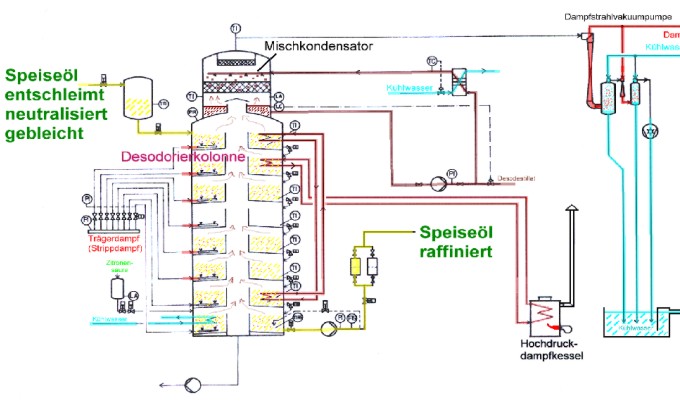

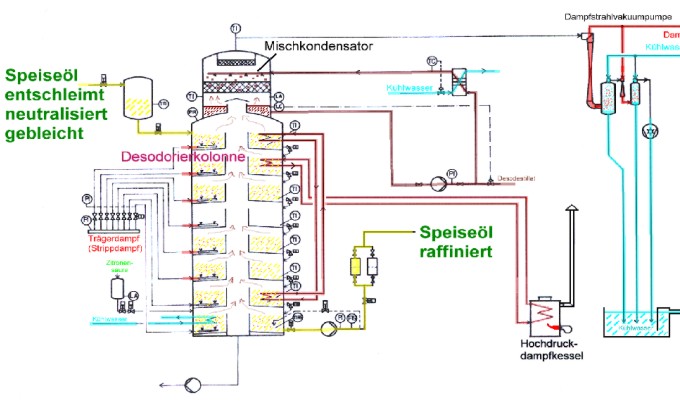

Desodorierung (Dämpfung)

Öle haben arteigene Geruchs- und Geschmacksstoffe. Außerdem können sich während der Lagerung und dem Transport der Saat und des Öles nachträglich Zersetzungsprodukte bilden, wie Aldehyde, Ketone, freie Fettsäuren, Kohlenwasserstoffe. Aber auch etwaige Pestizide, Reste des Extraktionsmittels sowie restliche Farbstoffe können im Öl enthalten sein. Diese werden durch die Desodorierung entfernt. Die Desodorierung erfolgt durch Wasserdampfdestillation im Vakuum bei ca. 200 – 250 °C und 2 bis 5 mbar. Der Wasserdampf nimmt die noch im Öl vorhandenen Verunreinigungen mit. Bei der Dämpfung werden auch erwünschte Fettbegleitstoffe wie Tocopherole* teilweise entfernt. Die Desodorierung ist sehr energie- und zeitintensiv. Das Öl wird anschließend gekühlt.

Bei der physikalischen Raffination werden die freien Fettsäuren nicht mit Lauge neutralisiert, sondern abdestilliert. Dazu erfolgt die Dämpfung bei höheren Temperaturen (ca. 10 °C mehr als bei der chemischen Raffination).

Für die Dämpfung ist ein gut vorraffiniertes Öl wichtig, da sonst Eiweißstoffe, Kohlenhydrate, Phospholipide oder Seifen thermisch zersetzt werden und die Abbauprodukte störend wirken.

Für kleine Durchsatzleistungen werden Chargendämpfer eingesetzt. Bei großtechnischen Anlagen sind v.a. semikontinuierliche (bei häufig wechselnden Öl- oder Fettchargen) und kontinuierliche Anlagen im Einsatz.

*Tocopherole (Vitamin E) sind natürliche Antioxidantien und wirken sich positiv auf die Haltbarkeit der Öle

aus. Bei der Raffination gehen 30 bis 40 % des Tocopherolgehaltes verloren.

Quelle: Deutsche Gesellschaft für Fettwissenschaft

Nach der Raffination wird das Öl als Vollraffinat bezeichnet und weist Speiseölqualität auf. Es ist hellgelb, geruchs- und geschmacksneutral.

Winterisierung

Manche Pflanzenöle haben einen hohen Gehalt an Wachsen oder höherschmelzenden Triglyceriden (z.B. Sonnenblumenöl, Baumwollsaatöl). Bei diesen Ölen wird vor der Desodorierung eine sogenannte Winterisierung durchgeführt. Andernfalls würden die im Öl enthaltenen Wachse schon bei Umgebungstemperatur auskristallisieren und das Öl trüben. Bei der Winterisierung wird das Öl auf 5 bis 10 °C abgekühlt. Dabei kristallisieren die genannten Substanzen aus und können separiert werden.

|

| | |

|

| |

Oft wird in zentralen Ölgewinnungsanlagen noch ein weiterer Schritt vollzogen. Das gewonnene, teilraffinierte Öl wird zu Biodiesel verarbeitet.

Umesterung

Pflanzenöl (Trigylcerid) besteht aus einem Alkohol, dem Glycerin, an dem drei Fettsäuren hängen. Für die Umesterung wird das Pflanzenöl zuerst erwärmt. Danach wird Methanol (ca. 10%) und ein Katalysator* (z.B. Kalilauge; Natronlauge) zugegeben. Bei der Umesterung wird das (dreiwertige) Glycerinmolekühl durch drei (einwertige) Alkoholmolekühle (Methanol) ersetzt. Dabei entsteht freies Glycerin und drei Fettsäure-Methyl-Ester (z.B. Rapsöl-Methyl-Ester, wenn Rapsöl verwendet wurde). Um einen möglichst hohen Umesterungsgrad zu erreichen, wird Methanol im Überschuss dazugegeben. Das überschüssige Methanol wird über eine Destillation entfernt und kann wieder verwendet werden. Das Glycerin kann z.B. in der Pharma-, Kosmetik-, Kunststoff- und Lackindustrie eingesetzt werden.

* Mit Hilfe des Katalysators wird die Reaktion beschleunigt. Sie senken die nötige Aktivierungsenergie ab

(geringerer Energieaufwand) und werden nicht verbraucht.

.jpg)

|

| | |

|

|

Mobil ohne Fossil, Mobil ohne Fossil e.V., mof, mof e.V. Marcus Reichenberg, Henrietta Lorko, Prof. Dr. Schrimpff, NAWAROs, NAWARO, nachwachsende Rohstoffe, Energiespeicher, fl�ssige Energiespeicher, Nachhaltigkeit, Mobilit�t, Kraftstoff, Treibstoffe, biogene Treibstoffe, biogene Kraftstoffe, Weihenstephan, Weihenstephaner Standard, Qualit�tsmerkmal, Viskosit�t, Feinstaub, Partikelfilter, Umr�stung, Kohlenstoff-Wasserstoff-Kreislauf, Wasserstoff-Kreislauf, biogene Schmierstoffe, Plantomot, Jatropha, Wasserstoff, Brennstoffzelle, Landwirtschaft, Monopolverwaltung, Tankstellenverzeichnis, Ethanol-Tankstelle Ethanoltankstelle Pflanzen�l-Tankstelle Pflanzen�ltankstelle Pflanzen�l, Pflanzen�lumr�stung, Eintanksystem, Zweitanksystem, Pflanzen�lmotor, Biodiesel, Flexi Fuel Initiative Deutschland, Ethanol statt Benzin, FFV, Flexi Fuel, Flexible Fuel Vehicle, Ethanol, Alkohol, Ethanol-Motor, Alkohol-Motor, Ford Focus, Bio-Ethanol, Bioethanol, Methanol, Biomethanol, Bio-Methanol, E85, E-85, Brennerei, Energiesteuergesetz, Verfassungsklage, Biokraftstoffberatung

|

|

|

|

.jpg)